近日,山東省重大項目——山東玻纖30萬噸高性能(超高模)玻纖智造項目一期工程順利通過竣工驗收,標志著山東玻纖在高端產品領域邁出關鍵一步。

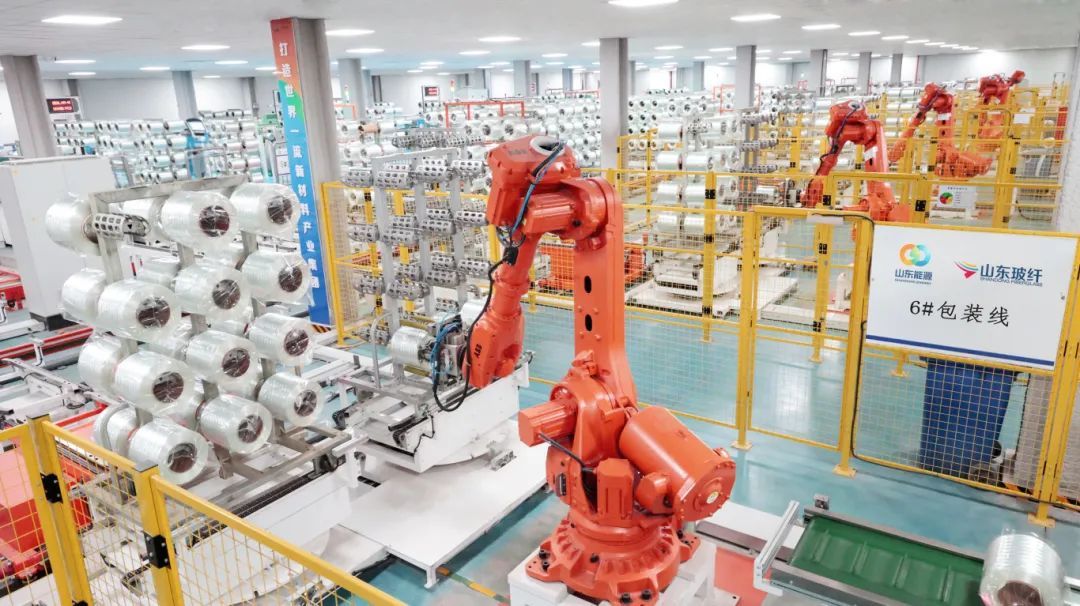

走進項目現場,智能化生產場景令人眼前一亮。原料自動輸送系統、AGV智能搬運機器人、機械手、機械臂……整條生產線基本實現無人操作。

相較于普通產品,該項目生產的HG、HG2玻璃纖維具有拉伸強度高、彈性模量高、抗沖擊性能好等諸多優良性能,適用于對復合材料性能要求更苛刻的領域,如風電市場、航天航空等領域,發展前景十分廣闊。

據介紹,該項目總投資36.99億元,深度融合MES(制造執行系統)、WMS(倉儲管理系統)、ERP(企業應用管理系統)、DCS(分布式控制系統)等數字化系統,構建了從訂單“”接收-執行-發貨”的全流程數字化監控體系。

同時,該項目實現多項環保技術突破。一是采用垂直碹頂純氧燃燒技術,較傳統方式節能20%以上,同時減少70%的污染物排放。二是創新應用多排電極大功率電助熔技術,使電加熱比例提升至30%,有效降低了玻璃組分的揮發損耗。三是通過多級余熱“飽和”應用技術,將生產過程中的余熱利用率從行業平均水平的50%大幅提升至90%。

這些技術創新不僅使該項目成為國內玻纖行業綠色低碳生產的標桿,更重塑了高性能玻纖的能效標準。

在窯爐控制室內,職工通過數字化看板實時監控著各項環保指標——二氧化硫濃度<30mg/m³、氮氧化物濃度<60mg/m³、顆粒物濃度<1mg/m³,遠低于國家環保排放標準。